Elmas Uç | Detaylı Ürün İncelemesi

Elmas uç, kesici takım tezgahlarında kullanılan kesici takım malzemesidir. Bu uçlar özellikle torna tezgahlarında, üniversal freze makinelerinde, dik işlem yapan tezgahlarda, CNC tezgahlarında ve torna tesfiye işlerinde kullanılır. Tecrübesi, bilgisi ve emeğiyle çalışan ustaların başarılı ürünler çıkarmasını sağlayan aletler arasında elmas uç da yer alır.

Elmas Uç Nedir?

Takım tezgahlarında kesme, şekillendirme ve delme işlemlerini gerçekleştirmekte kullanılan, talaş kaldırma sırasında körelmeye karşı dayanıklı olan hassas kesicilikte uçlardır. Elmas uçlar işlevsel parçalarında tanecikler halinde elmas barındırırlar. Elmas en sert malzeme olduğundan aşınmaya karşı dayanıklıdır. Metalik bir bağlayıcıyla sinterlenmiş elmas parçacıklarından oluşan kompozit bir malzeme şeklinde tanımlayabileceğimiz elmas uçların üstün kullanım özellikleri bulunmaktadır. Elmas uç nedir diye sorulduğunda uzun kullanım ömrüne sahip, daha az hareketle daha fazla kesme olanağı sağlan malzeme yanıtını alırız.

Diğer yandan kesim işlemindeki gücü daha az dönme hareketi gerektirdiği için bu ürün ile çalışma sırasında ortaya daha az ısı çıkar. Çalışma sırasında elmas uçlar işlenen parçayla kimyasal etkileşime girmezler ve işlenen materyalin köşelerini aşındırmazlar.

Neden Kullanılmalı?

Yapısında yeryüzündeki en sert ve kesici maddeyi barındıran elmas uçlar, materyalin işlenmesi sırasında gösterdikleri güç ve hassasiyet nedeniyle tercih edilmektedir. Takım tezgahında başarılı sonuçlar elde etmek için en sert maddeleri ve materyalleri kolaylıkla kesebilen elmas uçlardan yararlanabilirsiniz. Sadece kesim değil delme işlemlerinde de başarılı sonuçlar elde edebilirsiniz.

Neden elmas uç kullanılmalı sorusunu şöyle de yanıtlanabilir: “Yüksek silikonlu alüminyum, metal matris kompozitleri (MMC) ve karbon fiber takviyeli plastikler (CFRP) gibi demir içermeyen malzemelerin işlenmesinde kullanılır. Kesme sıvısı yardımıyla bu uçlar, titanyum süper ince talaş işleme uygulamalarında yer alabilir.”

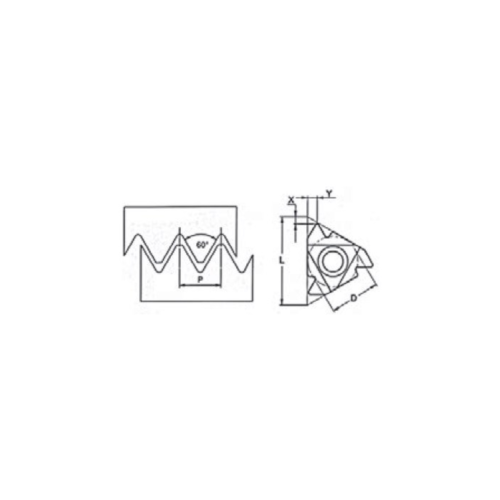

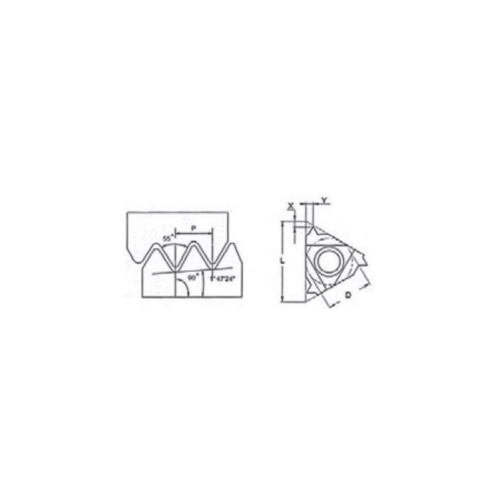

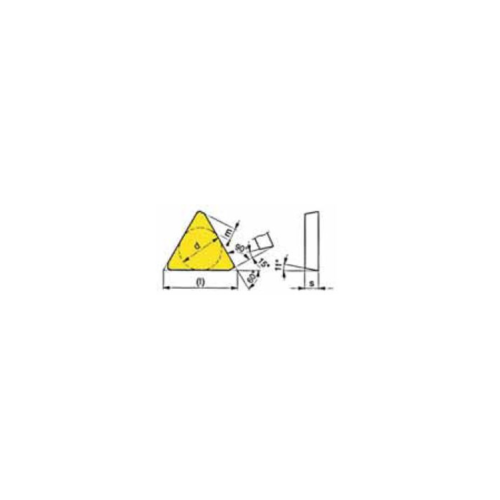

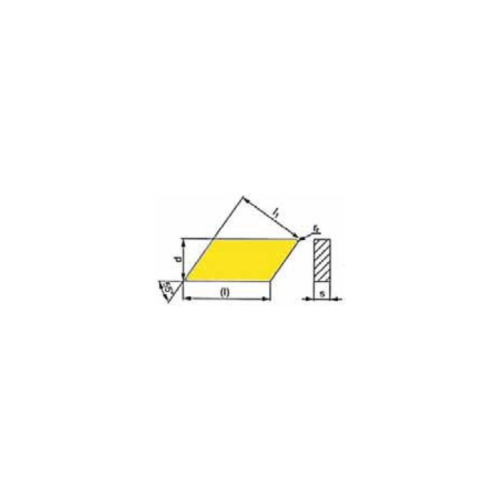

Elmas Uç Çeşitleri

Elmas uç çeşitleri kullanılacak malzemeye ve yapılacak işleme göre değişir. Temelde tornalama ikiye ayrılır. Ayrıca işlenecek malzemeye göre çeşitleri değişiklik gösterir. Malzemeye uygun üretilmiş uç ile materyali işlemek daha uygun olacaktır. Ayrıca yapılacak kesimin açısına göre geniş açılı uçlar ya da dar açılı uçlar bulunmaktadır. Bu nedenle çeşitleri şekillerine göre de değişiklik gösterir.

Elmas Uç Fiyatları

Elmas uç fiyatları için satış ekibimizden destek alabilirsiniz.

Karbür Uç

Karbür uç takım tezgahlarında çelik çeşitlerinin, dökme demir, yüksek ısıda elde edilmiş alaşımların ve demir içermeyen materyallerin işlenmesinde kullanılır. İçeriğinde karbür parçacıkları bulunan bu uçlar, tezgahlarda parçaların ve materyallerin hızla işlenmesini sağlar. Metal parçaların işlenmesinde karbür uçlarla daha pürüzsüz bir yüzey elde edilir ve üretim temiz bir şekilde tamamlanır. Yüksek hızlı çelik uçlarla kıyaslandığında karbür uç, yüksek ısılarda daha kalıcıdır; keskinliğini ve gücünü korur. Karbür uç modern tezgahlarda yaygın olarak kullanılmaktadır.

Karbür Matkap Ucu Özellikleri

Gelişmiş matkap uçlarında karbürün avantajlarından faydalanılarak karbür matkap ucu özellikleri ileri taşınmıştır. Karbür matkap ucu kullanımıyla daha derin delikler açılabildiği gibi daha sert ve zor malzemeler de işlenmeye başlamıştır. Delik açma işleminde karbür matkap ucu delik çapının her delme işleminde aynı olmasını sağlar. Tolerans aralıklarının dar olduğu uygulamalarda karbür matkap uçları ile en iyi sonuç elde edilir. Ayrıca normal matkap ucunun çapına oranla delmesinin mümkün olmadığı derinliklere ulaşmak karbür matkap ucu ile mümkün. Karbür matkap ucu kullanımının başlamasıyla ürün işleme sürecinde güvenlik yükselmiş ve üretim ekonomisi artmıştır. Yüksek delik kalitesi karbür matkap ucu özellikleri arasında ön plana çıkar.

Elmas Uç Deformasyonları Nelerdir?

Elmas uç konusunda birçok farklı deformasyon tipi hem tekil hem de zincir halinde meydana gelebiliyor olsa da kırılma, aşınma, kesme kabiliyetini belirli bir seviyede kaybetme durumu en çok bilinenleridir.

Takım(alet) aşınması, düzenli çalışma nedeniyle kesici takımların kademeli olarak bozulmasını tanımlayan bir tamlamadır. Genellikle tornalama, frezeleme, delme ve talaşların yapıldığı diğer işleme operasyonlarında kullanılan takımlarla ilişkilendirilen bir terimdir. Bir diğer yandan, bu ve benzeri imalat süreçlerinde yaşanması çok muhtemel olaylardır. Bunları düzeltmenin ya da yaşanmasını önlemenin bir dizi çözümü olmasına karşın, doğru teknik uygulanmadığı takdirde maliyet açısından ciddi sorunlar oluşabilir.

Talaşlı imalat dünyasında talaşlar çok önemli bir yeri kapsar. Talaş ortaya çıkıyorsa, bir şeyler yolunda gidiyor demektir.

Bir imalat sürecinin hem zamanında hem de spesifikasyona uygun iş parçaları oluşturma yeteneğini birçok faktör etkiler. Makine, malzeme, yazılım, iş parçası tutma, takım tutma, soğutma sıvısı, takımlama ve işçilik, doğru, sevk edilebilir bir parça yapmak için bir araya gelmelidir. Çoğu zaman, en küçük ayrıntı en büyük etkiye sahip olabilir. Bu noktada bir elmas ucun aşınması, kırılması ya da işlevini yitirmesi bile belli bir paterne sahip olmalıdır.

Bu denklemdeki gerçek en küçük ayrıntı tipik olarak takımdır; programlanmış takım yolundan malzemeyi belirli bir kesme derinliği ve hızda kaldıran kaplanmış veya kaplanmamış karbürden yapılmış küçük bir elmas kesici uçtur. Aletler bir imalat sürecinin can damarıdır. Aletsiz bir imalat süreci kuşkusuz olarak durur.

Uçlar aşınır. Bu sürecin bir parçası. Ancak eşit olarak, neredeyse tahmin edilebilir bir şekilde giymeleri(aşınmaları) gerekir. Bu olmadığında verimlilik düşer, aniden ve beklenmedik bir şekilde meydana geldiğinde iş parçasına ve hatta makinenin parçalarına zarar verebilir. Kaçınılması gereken esas konu budur. Aksi halde aşınmayan, yıpranmayan ya da sonsuza dek stabil bir şekilde kullanılması beklenen bir elmas ucun varlığı söz konusu değildir.

Elmas Ucun Aşınma Süreci Nasıldır?

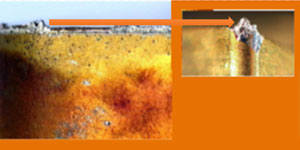

Normal Yan Aşınma Nedir, Neden Olur?

Normal Yan Aşınma, tahmin edilebilir ve tutarlı olduğu için en çok arzu edilen aşınma koşuludur.

Titreşimden kaynaklanan aşınma temel sebeptir. Uçta kesilen iş parçasında sert mikroskobik karbür veya işlenerek sertleştirilmiş malzeme kalıntıları meydana gelir. Küçük kaplama parçaları kırılır ve kesici uçta kesilir. Kobalt sonunda matristen aşınır, karbür taneleri artık yeterli yapışmaya (bir arada kalma) sahip değildir ve patlarlar.

Neye Dikkat Edilmeli?

- Kesme kenarı boyunca nispeten düzgün aşınma görülmesi gerekir.

- Bazen iş parçasından kesme kenarına bulaşan metal, aşınma izinin görünen boyutunu abartabilir.

Aşınmayı Engellemek İçin Neler Yapılabilir?

- Besleme hızını (feed rate) artırmak,

- Kesme hızını azaltmak,

- Daha aşınmaya dayanıklı, daha sert bir karbür kalitesi seçmek,

- Soğutma sıvısını doğru ve sürece bağlı şekilde uygulamak

Bu sorunun çözülmesine yardımcı olur.

Krater Aşınması Nedir, Neden Olur?

Difüzyon, ayrışma ve aşındırıcı aşınmanın bir kombinasyonu krater aşınmasına neden olur. İşlenen parça talaşlarından gelen ısı, alt tabakadaki tungsten karbür taneciklerini ayrıştırır ve talaşların içine karbon sülükleri (difüzyon), kesici ucun üstünde bir “krater” oluşturur. Krater sonunda, kesici uç yan tarafının ufalanmasına veya hızlı yan yüzey aşınmasına neden olacak kadar büyür.

Neye Dikkat Edilmeli?

- Eklerin üstünde kraterler veya çukurlara bakmak gerekir.

- Kraterleşme başladıktan sonra talaş kırılması iyileşebilir.

Aşınmayı Engellemek İçin Neler yapılabilir? (Çok Hızlı Krater Aşınması)

- Kalın alüminyum oksit katmanları içeren kaplamalar en iyisidir.

- Soğutma sıvısı uygulanmalıdır. Yüksek Basınçlı Soğutma Sıvısı sistemleri iyi çalışır.

- Isıyı azaltmak için serbest kesme geometrisi kullanılmalıdır.

- Kesme hızını azaltılmalıdır.

- Besleme hızı (feed) azaltılmalıdır.

- Kesme kenarı açısını azaltmak küçük ama olumlu bir etkiye sahip olacaktır.

Yerleşik Kenar (B.U.E.) Nasıl Oluşur?

Malzeme yapışması olarak da bilinir. BUE, işlenen parçanın kesme kenarına basınç uygulanarak kaynaklanmasının bir sonucudur. Bu, kesme bölgesinde kimyasal afinite, yüksek basınç ve yeterli sıcaklık olduğunda meydana gelir. Sonunda, yığılmış kenar kırılır ve beraberinde kesici uç parçalarını alarak ufalanmaya ve hızlı yanak aşınmasına yol açar.

Neye Dikkat Edilmeli?

- Uç kenarının üstünde veya yanında parlak malzemeye bakılmalıdır.

- Parça boyutunda veya yüzey kalitesinde düzensiz değişiklikler gösterebilir.

Aşınmayı Engelleme İçin Neler Yapılabilir?

- Herhangi bir kaplama, birikmiş kenarı azaltacaktır.

- Kesme hızını ve ilerlemeyi artırılmalıdır.

- Daha keskin kesme geometrisine ve daha pürüzsüz (cilalı) talaş yüzeyine sahip bir kesici uç seçilmelidir.

- Soğutma sıvısını doğru şekilde uygulanmalıdır, konsantrasyon artırılabilir.

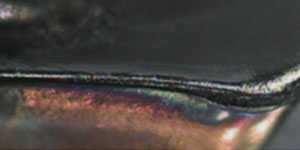

Yontma, Nasıl Oluşur?

Termal döngü (uç sıcaklığının çok hızlı değişmesi), termal yük (sıcak ve soğuk bölgeler arasındaki sıcaklık farkları) ve mekanik şokun bir kombinasyonu termal çatlamaya neden olur. Uç kenarı boyunca gerilim çatlakları oluşur ve sonunda karbür bölümlerinin dışarı çekilmesine ve ufalanma olarak sonuçlanmasına neden olur. Çoğunlukla frezelemede ve kesintili tornalamada görülür.

Neye Dikkat Edilmeli?

- Kesme kenarına dik çoklu çatlaklara bakılmalıdır.

- Yongalamadan önce tanımlanması gerekir.

Nerelerde Oluşur?

- Frezeleme

- Kesintili soğutma sıvısı akışı olan işlemler.

- Tornalama işlemlerinde aralıklı kesme işlemleri.

Aşınmayı Engelleme İçin Neler Yapılabilir?

- Soğutma sıvısını doğru şekilde uygulanmalıdır.

- Daha tok bir karbür kalitesi seçilmelidir.

- Kesme hızı ve ilerleme hızı azaltılmalıdır.

- Isıyı azaltmak için serbest kesme geometrisi kullanılmalıdır.

- Farklı bir işleme yöntemi kullanılabilir (kesme süresi/kesim dışı kalma süresi oranı).

Plastik Bozulma, Neden Oluşur?

Termal aşırı yükleme sonucu oluşur. Aşırı ısı, karbür bağlayıcının (kobalt) yumuşamasına neden olur. Kesici uç üzerindeki basınç, uçta deformasyona veya sarkmaya neden olarak sonunda kırılmaya, aşınmaya veya hızlı yan aşınmaya neden olur.

Neye Dikkat Edilmeli?

- Kesici kenarda deformasyona bakılabilir.

- İş parçasının boyutlarına uyulmamış olabilir.

Nerelerde Görülür?

- Yüksek ısılı işlemler.

- Yüksek kesme hızları ve ilerlemeler.

- Sert çelikler veya sertleştirilmiş yüzeyler ve yüksek sıcaklık alaşımları.

Aşınmayı Engellemek İçin Neler Yapılabilir?

- Soğutma sıvısı doğru şekilde uygulanmalıdır. Yüksek Basınçlı Soğutma Sıvısı sistemlerinin iyi çalışmasını sağlar.

- Kesme hızı ve ilerleme azaltılabilir.

- Daha büyük köşe radyüsüne sahip bir kesici uç seçilebilir. Daha Fazla Karbür Kütlesi kullanılabilir.

- Daha sert, aşınmaya daha dirençli bir karbür kalitesi kullanılmalıdır.

- Serbest kesici uç geometrisinin kullanılması küçük ama olumlu bir etkiye sahip olacaktır.

Çentik Aşınması, Neden Oluşur?

İşlenen parçanın yüzeyi, malzemeye göre daha sert veya daha aşındırıcı olduğunda çentik oluşur, örneğin, yüzey ölçeği ile önceki kesimlerden, dövme veya döküm yüzeylerden yüzey sertleştirme vb. işlemlerde oluşabilir. Bu, kesici ucun kesme bölgesinin o kısmında daha hızlı aşınmasına neden olur. Yerel stres konsantrasyonu da çentiklenmeye neden olabilir. Kesme kenarı boyunca sıkıştırma geriliminin ve kesme kenarının arkasında aynısının olmamasının bir sonucu olarak, kesici uç özellikle kesme hattının derinliğinde gerilir. İşlenen parça malzemesinde sert mikro kalıntılar veya hafif kesintiler gibi her türlü darbe çentik oluşmasına neden olabilir.

Neye Dikkat Edilmeli?

- Uçtaki kesme alanının derinliğinde çentik veya ufalanmaya bakılmalıdır.

Nerelerde Görülür?

- Yüzey ölçekli (döküm veya dövme malzemeler) veya oksidasyonlu malzemeler.

- Sertleştirme malzemeleri.

Aşınmayı Engellemek İçin Neler Yapılabilir?

- Birden çok geçiş kullanırken ilerleme azaltılabilir ve kesme derinliği değiştirilmelidir.

- Yüksek sıcaklıkta bir alaşım işleniyorsa kesme hızı artırılabilir (bu, daha fazla yan aşınmaya neden olur).

- Daha tok bir karbür kalitesi seçilebilir.

- Yüksek ilerlemeler için tasarlanmış bir talaş kırıcı kullanılabilir.

- Özellikle paslanmaz ve yüksek sıcaklık alaşımlarında kenar yığılması önlenmelidir.

- Daha küçük bir kesme kenarı açısı seçilmelidir.

- Mümkünse yuvarlak uçlar kullanılmalıdır.